简介

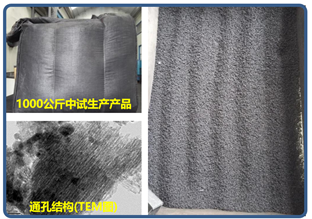

西安交通大学杨贵东教授团队,研究方向为催化与吸附新材料的设计与工业转化,团队坚持“团结、创新、诚信”的基本原则,组织并建立了一支由1名教授、1名特聘研究员、1名助理教授和20余名研究生组成的科研团队;团队依托西安交通大学—牛津大学催化国际联合实验室和陕西省能源化工过程强化重点实验室,拥有扫描电子显微镜、气质联用、气相色谱、红外、比表面仪、热分析仪、粒度仪、紫外可见光谱仪及在线光催化检测系统等基本分析设备,拥有多种不同类型的高压反应釜和微型反应器,微波合成仪、化学气相沉积等材料合成设备,基础设施条件齐全,技术装备水平国际领先。团队承担了国家重点研发计划等国家/省部基金和企业项目20项,在催化学报、Angew. Chem.、ACS Catal.、Appl. Catal. B、Nano Energy、Chem. Eng. Sci.等高质量期刊发表论文52篇,公示及授权发明专利15件,12篇论文入选ESI热点论文和高被引论文。团队负责人入选教育部青年长江学者,获得全国石油和化工优秀科技工作者称号及侯德榜化工科学技术青年奖、三秦青年科技创新之星、陕西石化青年科技奖等奖项。此外,还开发了一系列具有高介孔含量、强疏水、高机械强度的三维分级通孔碳质吸附材料,实现了其工业化生产与应用,完成销售收入1635万元。

研究领域:

镁基功能材料制备加工

(1) 高品质半焦活性碳工艺设计:以半焦为原料,利用有机助剂发酵耦合高温催化活化技术,实现活性碳比表面积大幅提升,比表面积达到600-1000 m2/g,确保活性碳具有丰富的孔道结构和超强的吸附能力;介孔含量大幅提升(接近50%),机械强度大幅提升(压碎强度超过80 N/cm,球盘强度达到97%),疏水角达到120-150度,各项技术性能指标处于国内领先水平。基于此,开发干燥、破碎、筛分、炭化、发酵、压条、活化、疏水处理、密封包装为一体的高品质半焦基活性炭制备流程;

(2) 半焦活性碳关键设备设计与优化升级:针对半焦活性碳制备过程的关键活化过程设备,研发回转窑式分区控温节能环保型半焦活性碳智能装备,形成半焦活性碳工业炉,基于自密封连续进料与螺旋导流装置的开发,实现炉内炭原料与活化介质的高效掺混与输送;基于多区域智能控温系统和炉膛分区控温结构的设计,实现炉膛内废碳材料在不同区域的预热、活化、反应的精细化控制与实时监测,并进行其他工业设备的设计与研发,包括粉炭、活性碳拆包机、主燃烧系统、余热利用系统、烟气净化系统等。

产品应用

本项目采用了水蒸气活化木质椰壳炭,工艺简单,所制备的活性炭具有高的比表面积,并且可实现550-1200m2/g之间精准调控,介孔率为40~60%,平均孔径在3-5nm之间,疏水角>130o。堆密度0.35g/cm3,压碎强度>90N/cm球盘强度>90%,市场售价2-3万元/吨。

基础研究

新型活性碳吸附材料的宏量制备及吸脱附机理研究:传统活性碳制备工艺存在微孔含量高、可有效利用比表面积小,疏水性差,循环寿命短,吸附温升大及脱附难等问题,严重制约了其多领域的有效利用。本团队开发独特的有机发酵-过渡金属催化活化耦合技术,在保证低成本的基础上,实现高比表面积、高介孔率、强疏水性新型活性碳吸附材料的制备,深入研究有机发酵及催化活化过程机理及耦合作用机制,为其工业推广与转化提供了重要的理论与实验依据。

依托西安交通大学材料学院、金属材料强度国家重点实验室,实验平台建有微观表征(环境透射电镜、球差矫正透射电镜、扫描电镜等),微纳米加工(聚焦离子束、离子减薄仪、纳米减薄仪等),多场耦合纳米力学测试(可实现循环加载和力热、力气、力热气耦合的Hysitron PI95 J1B、H1H、J1E样品杆等),成分结构表征(XRD、能谱、EELS、光谱等),材料制备(自主研发高纯镁精炼炉、真空熔炼炉、马弗炉、管式炉等),材料加工(挤压机、机加工等),计算机群等设备,可为镁相关基础研究和应用开发提供必要的硬件设施。

站点建设与维护: 网络信息中心

姓名: 范传伟 电话: 15829679625

地址: 陕西省西安市咸宁西路28号西安交通大学 主楼1703

邮编: 710049